Works/Proposal

実績一覧/提案事例

HIKARI LASER LAB.スペック

対応スペック

- ステージ:□150mm

- 切断可能寸法:厚み1mmまで

※切断範囲ですので、厚み100mmの表面にレーザー加工は可能です。 - 最小穴径:Φ15μm

- アスペクト比:1:1程度

※材質、形状により異なります。 - 波長:1064nm,532nm,355nm

- ピコ秒レーザー、フェムト秒レーザー

対応素材

- 各種ガラス(石英)

- ダイヤモンド

- 樹脂

- セラミック

- チタン

- 複合材(CFRP)

- 鉄/非鉄

- 多層材

- ポリイミド

その他あらゆる材質に対応いたします。

実績業界

・自動車・医療機器・半導体・電子部品・光学機器など多数

分類別実績一覧

加工方法別/実績一覧

-

PETフィルムの切断加工

材質 PETフィルム 厚み:50μm 加工方法 フィルムフルカット サイズ 厚み50μmを切断 特徴 超短パルスレーザーを用いることで、熱影響を最小限に抑え非常にシャープで正確な切断面を実現しました。特にPETフィルムのような薄くデリケートな素材に対しても、優れた加工品質を提供します。 -

アルミナセラミックス形状切断加工

材質 アルミナセラミックス t=0.25mm 加工方法 トリミング切断(六角孔、溝) サイズ 六角孔:対辺500μm 溝:幅100μm 特徴 高高度、絶縁、耐熱性に優れ、常温での機械的強度のバランスの良いアルミナセラミックスを超短パルスレーザーにて形状切断加工をおこないました。 -

ブラックマーキング(耐腐食性)

材質 SUS304 加工方法 ブラックマーキング サイズ 20mm×30mm範囲 特徴 非常に小さいサイズのデータマトリックス・QRコードのマーキングが可能です。高コントラストで耐腐食性に優れたマーキング加工となります。医療機器業界では、製品に永久的な識別マークを付ける必要性が高まっており注目を集めている加工法となっています。 -

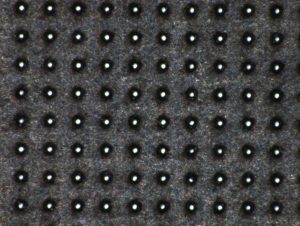

エンボス加工

材質 ソーダガラス t=1.3mm 加工方法 φ0.1mmエンボス(半球凸形状)加工 サイズ 10mm角範囲 特徴 ガラス材表面にφ0.1mmのエンボス(半球凸形状)加工を施しました。素材表面に周期的な凹凸形状を形成することで新たな機能性のニーズが見込まれます。 -

樹脂材内部改質加工②

材質 アクリル t=0.5mm 加工方法 内部改質加工 サイズ 5mm角範囲 特徴 透明材料の内部改質加工事例として、ガラス材にQRコードを施した事例を掲載していますが、新たに樹脂材料(アクリル)へのQRコード加工をUPいたします。任意のデータを元に素材内部に加工することができるので、加工後の損傷や劣化が発生しません。 -

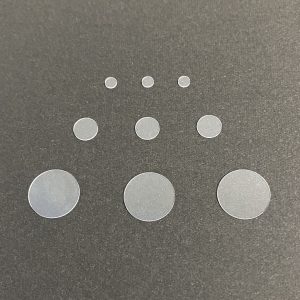

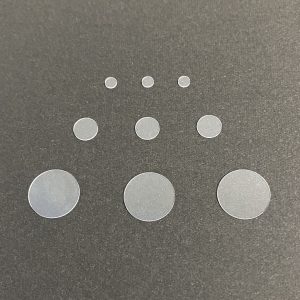

薄板ガラス切断加工

材質 ソーダライムガラス 厚み:0.3mm 加工方法 切断加工 サイズ 円形サイズ:φ3mm、φ6mm、φ12mm 特徴 超短パルスレーザーにてフィラメンテーションを利用したガラス内部へのスクライブ加工です。 切断面はテーパーレスで全面梨地状(Ra<1μm)になります。 -

SUSパイプ穴加工

材質 SUSパイプ 加工方法 穴加工 サイズ φ100μm 特徴 SUS材パイプ形状への穴加工を実施しました。弊社の超短パルスレーザー加工では、平板への加工だけでなくパイプ形状にも穴加工が可能となっています。 -

ポリエステル切り抜き加工

材質 素材:ポリエステル 厚み:0.1mm 加工方法 切り抜き加工 サイズ 残し幅50μm/8mm角範囲 特徴 弊社の超短パルスレーザーを活用して薄い樹脂板へ熱影響をなるべく与えずに微細な切り抜き加工をおこないました。様々な製品の小型化が進む中、弊社での微細加工を活用頂ける様に試作加工・受託加工を承っておりますので、是非ご相談ください。 -

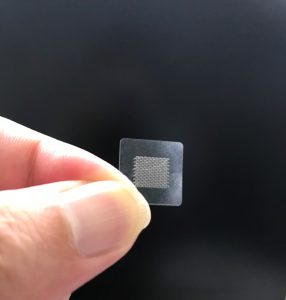

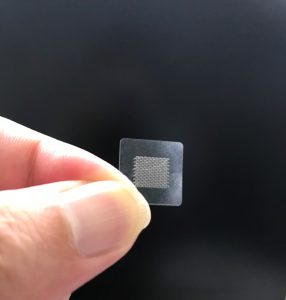

樹脂内部改質加工

材質 素材:ポリカーボネート 厚み:1mm 加工方法 内部改質加工 サイズ 10mm角範囲 特徴 樹脂内部には屈折率が母材と異なる異質相を周期的に配列させて回折格子としたものです。白色光を透過させると画像の様に虹色に分離するのが確認出来ます。用途としては、装飾用のロゴや描画、マーキング、ロット管理、偽造防止対策になります。樹脂の種類によって加工性は異なりますので、気になる材料がありましたらお問合せ下さい。 -

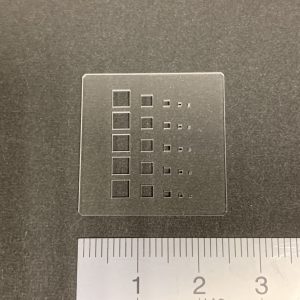

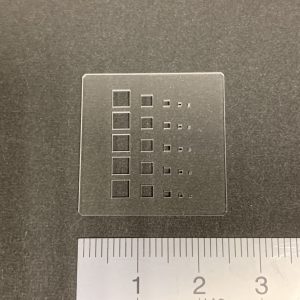

ガラスくり抜き加工

材質 素材:合成石英ガラス 厚み:1mm 加工方法 くり抜き加工 サイズ 角窓寸法:3mm角~0.25mm角 特徴 レーザー改質とウェットエッチングにて角形状でのくり抜きも可能です。 -

アルミ箔マーキング

材質 アルミ箔 厚み11μm 加工方法 マーキング サイズ 3mm角範囲 特徴 弊社の超短パルスレーザーを使い、薄いアルミ箔へQRコードをマーキングする事も可能です。 -

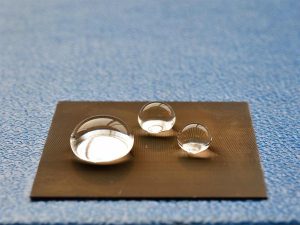

撥水加工

材質 テフロン(フッ素樹脂) 加工方法 表面改質 サイズ 30mm×30mm角範囲 特徴 元々撥水性のあるテフロン(フッ素樹脂)材表面に、超短パルスレーザーを活用し微細構造(マイクロ・ナノ)を加工する事で撥水効果を持たせ表面改質します。 -

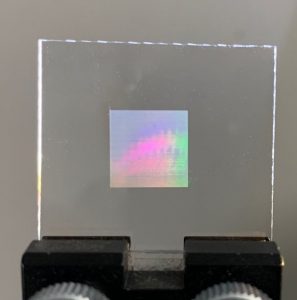

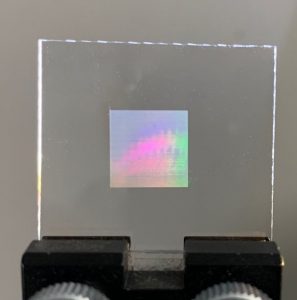

ガラス内部改質

材質 ガラス 加工方法 内部改質 サイズ 特徴 超短パルスレーザーを活用し、ガラス表面・内部にそれぞれQRコードを加工致しました。上面の白く見えているQRコードは表面、下面に薄く虹色に見えているのがガラス内部に加工を施しています。内部に加工を施しているQRコードは傷・劣化の恐れがありません。 -

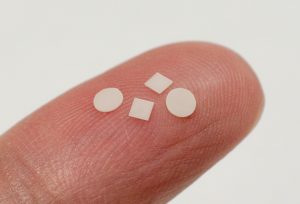

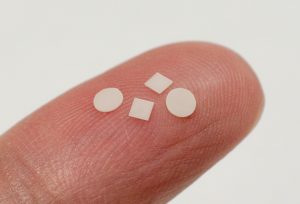

アルミナ形状加工

材質 アルミナ(セラミックス) 加工方法 切断加工 サイズ 厚み:0.2mm/丸形状:Φ3mm/四角形状:2mm角 特徴 超短パルスレーザーを活用したセラミックス薄板の切断(フルカット)加工が可能です。穴加工、溝加工も対応可能ですので、是非お問合せ下さい。 -

穴加工

材質 SUS304 加工方法 パイプ穴加工 サイズ パイプ外径Φ1.5mm/片肉貫通穴径Φ0.5mm 特徴 SUS304材パイプ形状への穴加工を実施しました。弊社の超短パルスレーザー加工では、平板への加工だけでなくパイプ形状にも穴加工が可能となっています。 -

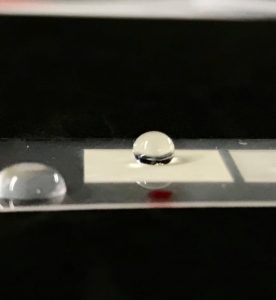

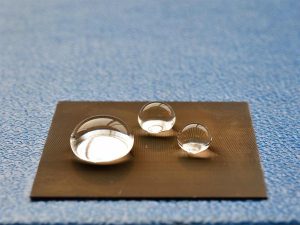

撥水加工

材質 ポリプロピレン 加工方法 表面改質 サイズ 厚み:0.2mm厚/10mm×10mm範囲 特徴 超短パルスレーザーにより樹脂表面に微細構造(マイクロ・ナノ)を加工する事で、撥水機能を持たせ表面改質させます。 樹脂成形の業界では金型から成形される樹脂へ撥水機能を転写させる事も可能です。 -

ガラス割断加工

材質 ボロシリケートガラス 加工方法 割断加工 サイズ 3mm×3mm/厚み:1.3mm 特徴 フィラメンテーションを利用したガラス内部へのスクライブ加工により、非強化のガラスの割断が可能です。 -

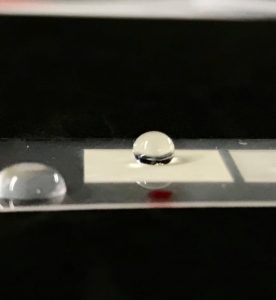

撥水加工

材質 SUS304 加工方法 表面改質 サイズ 15mm×15mm範囲 特徴 超短パルスレーザーにより、金属表面に、微細構造(マイクロ・ナノ)を施し、撥水効果を持たせることで、表面改質を行いました。 -

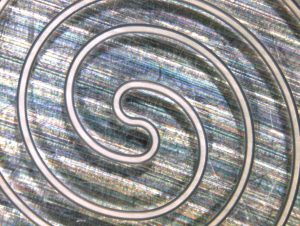

ガラス内部改質

材質 ガラス 加工方法 内部改質 サイズ 特徴 超短パルスレーザーでガラス表面を傷つけることなく、内部改質(会社ロゴ)を行いました。超短パルスレーザーでは、ガラス内部を改質する微細加工が可能です。内部にマーキングを施せるので消える事がありません。 -

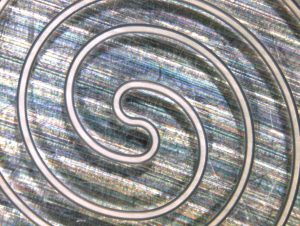

溝加工(マイクロ流路)

材質 ガラス 加工方法 溝加工(マイクロ流路) サイズ 溝幅:200μm 特徴 超短パルスレーザーでは、ガラスへ直線溝だけでなく曲線マイクロ流路も加工可能です。 -

チタン穴加工

材質 チタン 加工方法 穴加工 サイズ 厚み:0.2mm/穴直径:10μm/穴ピッチ:100μm 特徴 超短パルスレーザーでは、難削材へも0.1秒/穴 以内で高速穴加工が可能です。 難削材への微細加工なら、是非ご相談ください。 -

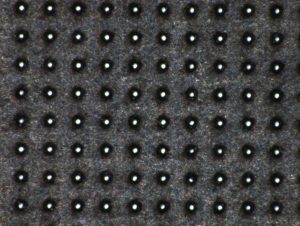

SUS304ディンプル加工

材質 SUS304 加工方法 ディンプル加工 サイズ 穴直径:10μm/穴深さ:5μm/穴ピッチ:15μm 特徴 SUS304へのディンプル加工です。貫通加工だけでなくディンプル形状の様な止め穴加工も対応可能です。 -

銅トリミング加工

材質 銅 加工方法 トリミング加工 サイズ 厚み:0.2mm/残し幅:100μm 特徴 銅材へのトリミング加工です。機械加工では難しい薄膜(薄板)へも微細加工が可能です。 -

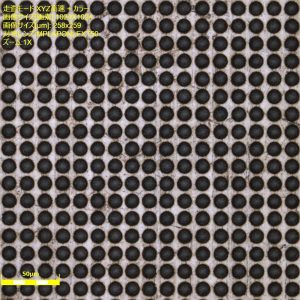

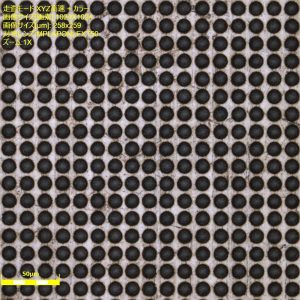

ガラス貫通穴加工

材質 合成石英ガラス 加工方法 貫通穴加工 サイズ ワークサイズ:φ76mm、厚み:0.45mm/穴径:50μm 特徴 加工技術開発により穴径φ50μmの貫通穴加工を実現しました。当社の従来加工では、同程度厚みのガラスに対してφ100μm程度が限界でした。 -

ポリイミドトリミング加工

材質 ポリイミド 加工方法 トリミング加工(切出し加工) サイズ 厚み:25μm/残し幅:10μm 特徴 薄膜フィルムのポリイミドへの微細加工です。 超短パルスレーザーの波長の選択により、熱影響を低減した微細形状の加工が可能です。 超短パルスレーザーでは、残し幅が非常に小さいトリミング加工も可能です。 -

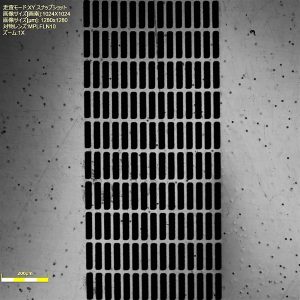

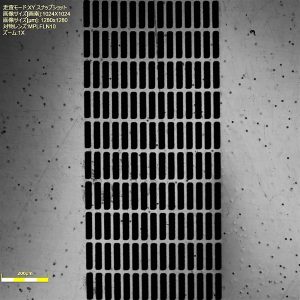

ニッケル▢切抜加工

材質 ニッケル 加工方法 切り抜き加工 サイズ 厚み200μm/40μmカット(20μm残し)/ピッチ60μm 特徴 ニッケル材への切り抜き加工加工です。開口サイズ40μmで四角形状に切り抜きました。 -

SUS304切断加工

材質 SUS304 加工方法 切断加工 サイズ 素材:SUS304/厚み:50μm/切幅:100μm 特徴 切幅100μmの微細加工です。超短パルスレーザーの比熱加工であれば、薄膜材の切り抜きも自在です。サイズ比較の為に、髪の毛を上側に置いてみました。 -

セラミックス切断加工

材質 セラミックス 加工方法 切断加工 サイズ 厚み:0.2mm/▢:2mm角、○:φ3mm 特徴 超短パルスレーザーでセラミックス薄板の切断(フルカット)加工が出来ます。穴加工、溝加工も対応可能ですのでご相談下さい。 -

SUS材切り抜き加工

材質 SUS304 加工方法 切り抜き加工 サイズ 厚み:50μm/切幅:100μm 特徴 切幅100μmでの微細加工です。 超短パルスレーザーの非熱加工であれば薄膜材の素材への切り抜き加工も自在です。 微細な部品の作成にどうぞご活用下さい。 -

コバルト酸リチウム切断加工

材質 コバルト酸リチウム 加工方法 切断加工 サイズ 厚み:15μm 特徴 超短パルスレーザーでは、リチウムイオン電池の陽極材料でもバリが発生せず高品質にカッティングする事が出来ます。

対応材質別/実績一覧

-

PETフィルムの切断加工

材質 PETフィルム 厚み:50μm 加工方法 フィルムフルカット サイズ 厚み50μmを切断 特徴 超短パルスレーザーを用いることで、熱影響を最小限に抑え非常にシャープで正確な切断面を実現しました。特にPETフィルムのような薄くデリケートな素材に対しても、優れた加工品質を提供します。 -

アルミナセラミックス形状切断加工

材質 アルミナセラミックス t=0.25mm 加工方法 トリミング切断(六角孔、溝) サイズ 六角孔:対辺500μm 溝:幅100μm 特徴 高高度、絶縁、耐熱性に優れ、常温での機械的強度のバランスの良いアルミナセラミックスを超短パルスレーザーにて形状切断加工をおこないました。 -

ブラックマーキング(耐腐食性)

材質 SUS304 加工方法 ブラックマーキング サイズ 20mm×30mm範囲 特徴 非常に小さいサイズのデータマトリックス・QRコードのマーキングが可能です。高コントラストで耐腐食性に優れたマーキング加工となります。医療機器業界では、製品に永久的な識別マークを付ける必要性が高まっており注目を集めている加工法となっています。 -

エンボス加工

材質 ソーダガラス t=1.3mm 加工方法 φ0.1mmエンボス(半球凸形状)加工 サイズ 10mm角範囲 特徴 ガラス材表面にφ0.1mmのエンボス(半球凸形状)加工を施しました。素材表面に周期的な凹凸形状を形成することで新たな機能性のニーズが見込まれます。 -

樹脂材内部改質加工②

材質 アクリル t=0.5mm 加工方法 内部改質加工 サイズ 5mm角範囲 特徴 透明材料の内部改質加工事例として、ガラス材にQRコードを施した事例を掲載していますが、新たに樹脂材料(アクリル)へのQRコード加工をUPいたします。任意のデータを元に素材内部に加工することができるので、加工後の損傷や劣化が発生しません。 -

薄板ガラス切断加工

材質 ソーダライムガラス 厚み:0.3mm 加工方法 切断加工 サイズ 円形サイズ:φ3mm、φ6mm、φ12mm 特徴 超短パルスレーザーにてフィラメンテーションを利用したガラス内部へのスクライブ加工です。 切断面はテーパーレスで全面梨地状(Ra<1μm)になります。 -

SUSパイプ穴加工

材質 SUSパイプ 加工方法 穴加工 サイズ φ100μm 特徴 SUS材パイプ形状への穴加工を実施しました。弊社の超短パルスレーザー加工では、平板への加工だけでなくパイプ形状にも穴加工が可能となっています。 -

ポリエステル切り抜き加工

材質 素材:ポリエステル 厚み:0.1mm 加工方法 切り抜き加工 サイズ 残し幅:50μm 8mm角範囲 特徴 弊社の超短パルスレーザーを活用して薄い樹脂板へ熱影響をなるべく与えずに微細な切り抜き加工をおこないました。様々な製品の小型化が進む中、弊社での微細加工を活用頂ける様に試作加工・受託加工を承っておりますので、是非ご相談ください。 -

樹脂内部改質加工

材質 素材:ポリカーボネート 厚み:1mm 加工方法 内部改質加工 サイズ 10mm角範囲 特徴 今回の掲載加工事例としてポリカーボネートなどの樹脂材料の内部に超短パルスレーザーにより異質相を周期的に配列させて回折格子としたものを作成しました。白色光を透過させると画像の様に虹色に分離するのが確認出来ます。樹脂の他にガラスなどの透明体への加工も可能です。 -

ガラスくり抜き加工

材質 素材:合成石英ガラス 厚み:1mm 加工方法 くり抜き加工 サイズ 角窓寸法:3mm角~0.25mm角 特徴 合成石英ガラスにレーザー改質とウェットエッチングにて四角くり抜きの加工も可能となります。 -

アルミ箔マーキング

材質 素材:アルミ箔 厚み:11μm 加工方法 マーキング サイズ 3mm角範囲 特徴 超短パルスレーザー加工にて薄いアルミ箔へ熱影響を極力抑えて綺麗にマーキングする事ができます。 -

撥水加工

材質 テフロン(フッ素樹脂) 加工方法 表面改質 サイズ 30mm×30mm角範囲 特徴 テフロン(フッ素樹脂)材への撥水加工です。 テフロン材には、分子構造により耐薬品性、耐熱性、電気特性が極めて優れた樹脂です。その素材に超短パルスレーザーを活用し、微細構造を加工する事で撥水効果を持たせ表面改質します。接触角160°程度の超撥水を実現しています。 -

ガラス内部改質

材質 ガラス 加工方法 内部改質 サイズ 特徴 超短パルスレーザーを活用し、ガラス表面・内部にそれぞれQRコードを加工致しました。上面の白く見えているQRコードは表面、下面に薄く虹色に見えているのがガラス内部に加工を施しています。内部に加工を施しているQRコードは傷・劣化の恐れがありません。 -

アルミナ形状加工

材質 アルミナ(セラミックス) 加工方法 切断加工 サイズ 厚み:0.2mm/丸形状:Φ3mm/四角形状:2mm角 特徴 アルミナはセラミックスの中で古くから研究され産業分野で最も広く活用されている。絶縁性、耐食性、耐摩耗性、高い強度などの特長を備えている材料です。そのアルミナを超短パルスレーザーを活用したセラミックス薄板の切断(フルカット)を行いました。 -

穴加工

材質 SUS304 加工方法 パイプ穴加工 サイズ パイプ外径Φ1.5mm/片肉貫通穴径Φ0.5mm 特徴 SUS304材の加工実績は豊富にあります。SUS304以外でもSUS316、SUS303、SUS430などの加工実績もございます。 -

撥水加工

材質 ポリプロピレン 加工方法 表面改質 サイズ 厚み:0.2mm厚/10mm×10mm範囲 特徴 超短パルスレーザーにより樹脂表面に微細構造(マイクロ・ナノ)を加工する事で、撥水効果を持たせ表面改質します。 撥水性との相性の良い樹脂材への撥水加工ですが、透明性のある素材に対して超短パルスレーザーでの撥水加工を施すと 透明性が無くなるデメリットもあります。 -

ガラス割断加工

材質 ボロシリケートガラス 加工方法 割断加工 サイズ 3mm×3mm/厚み:1.3mm 特徴 耐熱性・耐薬品性に優れている事から、理化学器具や台所用品などに用いられているボロシリケイトガラス。フィラメンテーションを利用したガラス内部へのスクライブ加工により、非強化のガラスの割断が可能です。 -

撥水加工

材質 SUS304 加工方法 表面改質 サイズ 15mm×15mm範囲 特徴 超短パルスレーザーにより、金属表面に、微細構造(マイクロ・ナノ)を施し、撥水効果を持たせることで、表面改質を行いました。 -

ガラス内部改質

材質 ガラス 加工方法 内部改質 サイズ 特徴 超短パルスレーザーでガラス表面を傷つけることなく、内部改質(会社ロゴ)を行いました。超短パルスレーザーでは、ガラス内部を改質する微細加工が可能です。内部にマーキングを施せるので消える事がありません。 -

溝加工(マイクロ流路)

材質 ガラス 加工方法 溝加工(マイクロ流路) サイズ 溝幅:200μm 特徴 超短パルスレーザーでは、ガラスへ直線溝だけでなく曲線マイクロ流路も加工可能です。 -

チタン穴加工

材質 チタン 加工方法 穴加工 サイズ 厚み:0.2mm/穴直径:10μm/穴ピッチ:100μm 特徴 超短パルスレーザーでは、難削材へも0.1秒/穴 以内で高速穴加工が可能です。 難削材への微細加工なら、是非ご相談ください。 -

SUS304ディンプル加工

材質 SUS304 加工方法 ディンプル加工 サイズ 穴直径:10μm/穴深さ:5μm/穴ピッチ:15μm 特徴 SUS304の加工実績は豊富にあります。SUS304以外でもSUS316、SUS303、SUS430などの加工実績もございます。 -

銅トリミング加工

材質 銅 加工方法 トリミング加工 サイズ 厚み:0.2mm/残し幅:100μm 特徴 レーザー加工が難しいとされる銅材へも超短パルスレーザーではバリを抑えた微細加工が可能です。 -

ガラス貫通穴加工

材質 合成石英ガラス 加工方法 貫通穴加工 サイズ ワークサイズ:φ76mm、厚み:0.45mm/穴径:φ50μm 特徴 光透過性などの光学特性に優れ、高純度で、熱や放射線に強い特長を持つ合成石英ガラスは半導体プロセスに適し、様々な光学部品などに使われています。その様な石英ガラスに対し貫通穴の加工を施しました。 -

ポリイミドトリミング加工

材質 ポリイミド 加工方法 トリミング加工(切出し加工) サイズ 厚み:25μm/残し幅:10μm 特徴 薄膜フィルムのポリイミドへの微細加工です。 ポリイミドは電子回路材料の絶縁機材等に用いられる材料で、機械強度・耐熱性・耐薬品性に優れています。 -

ニッケル▢切抜加工

材質 ニッケル 加工方法 切り抜き加工 サイズ 厚み200μm/40μmカット(20μm残し)/ピッチ60μm 特徴 ニッケル材を四角形状に切り抜き加工しています。ニッケル材はエレクトロニクス・通信・医療機器・輸送業界など幅広く使用されています。 -

SUS304切断加工

材質 SUS304 加工方法 切断加工 サイズ 素材:SUS304/厚み:50μm/切幅:100μm 特徴 ステンレス材への切断加工は、代表的にSUS304の実績は豊富にあります。SUS304以外でもSUS316、SUS303、SUS430などの加工実績もございます。サイズ比較の為に髪の毛を上側に置いてみました。 -

セラミックス切断加工

材質 セラミックス 加工方法 切断加工 サイズ 厚み:0.2mm/▢:2mm角、○:φ3mm 特徴 超短パルスレーザーでセラミックス薄板の切断(フルカット)加工が出来ます。穴加工、溝加工も対応可能ですのでご相談下さい。 -

SUS材切り抜き加工

材質 SUS304 加工方法 切り抜き加工 サイズ 厚み:50μm/切幅:100μm 特徴 切幅100μmでの微細加工です。 超短パルスレーザーの非熱加工であれば薄膜材の素材への切り抜き加工も自在です。 微細な部品の作成にどうぞご活用下さい。 -

コバルト酸リチウム切断加工

材質 コバルト酸リチウム 加工方法 切断加工 サイズ 厚み:15μm 特徴 超短パルスレーザーでは、リチウムイオン電池の陽極材料でもバリが発生せず高品質にカッティングする事が出来ます。

提案事例/解決事例

-

ダイヤモンド工具のチップブレーカー

- お客様の課題

アルミ材切削時の切子が長く絡まることで、排出性が悪く解決したい

- 解決方法

レーザーでダイヤモンド工具の刃先に特殊な溝を形成し、切子が細かく分断されるようにした。その結果、排出性を向上に繋がった。

-

試作品の短納期対応

- お客様の課題

突発的な試作、開発予算の締切、顧客計画などの理由による特急案件など、すぐに試作品がほしい

- 解決方法

材料支給後3日の実績あり。金型などが不要かつ、LAB.の細やかな対応で短納期を実現。

-

試作費最大30%DOWN

- お客様の課題

予算の関係で試作費用をどうしても抑えなければならない

- 解決方法

金型が不要なレーザー加工を提案。イニシャルコストを抑え、かつ金型を使用しないため、納期短縮に繋がる。